مواد ابزار فوق سخت به مواد فوق سختی اطلاق میشود که میتوانند به عنوان ابزار برش مورد استفاده قرار گیرند. در حال حاضر، میتوان آنها را به دو دسته تقسیم کرد: مواد ابزار برش الماس و مواد ابزار برش نیترید بور مکعبی. پنج نوع اصلی از مواد جدید وجود دارد که مورد استفاده قرار گرفتهاند یا در حال آزمایش هستند.

(1) الماس تک بلور بزرگ مصنوعی و طبیعی

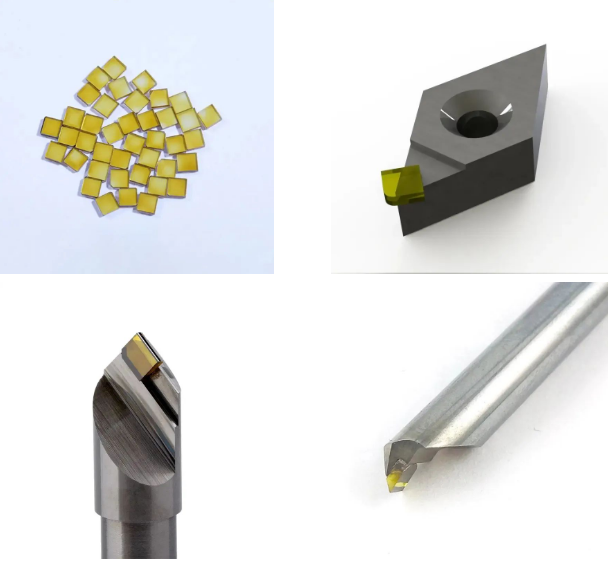

(2) تیغه کامپوزیتی پلی الماس (PCD) و پلی الماس (PDC)

(3) الماس CVD

(4) آمونیاک بور مکعبی پلی کریستالی؛ (PCBN)

(5) پوشش آمونیاک بور مکعبی CVD

1، الماس تک بلور بزرگ طبیعی و مصنوعی

الماس طبیعی یک ساختار کریستالی یکنواخت بدون مرز دانه داخلی است، به طوری که لبه ابزار از نظر تئوری میتواند به صافی و تیزی اتمی برسد، با قابلیت برش قوی، دقت بالا و نیروی برش کوچک. سختی، مقاومت در برابر سایش و مقاومت در برابر خوردگی و پایداری شیمیایی الماس طبیعی، عمر طولانی ابزار را تضمین میکند، میتواند برش طبیعی طولانی را تضمین کند و تأثیر سایش ابزار را بر دقت قطعات پردازش شده کاهش دهد، رسانایی حرارتی بالای آن میتواند دمای برش و تغییر شکل حرارتی قطعات را کاهش دهد. ویژگیهای ظریف الماس تک کریستالی بزرگ طبیعی میتواند اکثر الزامات برش دقیق و فوق دقیق برای مواد ابزار را برآورده کند. اگرچه قیمت آن گران است، اما هنوز هم به عنوان مواد ابزار دقیق و فوق دقیق ایدهآل شناخته میشود و میتواند به طور گسترده در پردازش راکتورهای هستهای و سایر فناوریهای پیشرفته در زمینه آینهها، موشکها و راکتها، زیرلایه هارد دیسک کامپیوتر، ماشینکاری فوق دقیق تفنگ الکترونی شتابدهنده و قطعات ساعت سنتی، جواهرات، خودکارها، پردازش دقیق تزئینات فلزی بستهبندی و غیره مورد استفاده قرار گیرد. علاوه بر این، میتوان از آن برای ساخت چشم پزشکی، چاقوی جراحی مغز، تیغههای بیولوژیکی فوق نازک و سایر ابزارهای پزشکی نیز استفاده کرد. توسعه فعلی فناوری دما و فشار بالا، امکان تهیه الماس تک بلور بزرگ با اندازه مشخص را فراهم میکند. مزیت این ماده ابزار الماس، اندازه، شکل و عملکرد خوب و ثبات آن است که در محصولات الماس طبیعی حاصل نمیشود. با توجه به کمبود عرضه الماس طبیعی در اندازه بزرگ، قیمت گران، ماده ابزار الماس تک بلور مصنوعی با ذرات بزرگ در پردازش برش فوق دقیق به عنوان جایگزین الماس تک بلور بزرگ طبیعی، کاربرد آن به سرعت توسعه خواهد یافت.

2، الماس پلی کریستال (PCD) و تیغه کامپوزیت الماس پلی کریستال (PDC) در مقایسه با الماس تک کریستال بزرگ به عنوان ماده ابزار الماس پلی کریستال (PCD) و تیغه کامپوزیت الماس پلی کریستال (PDC) مزایای زیر را دارند: (1) آرایش نامنظم دانه، ایزوتروپیک، بدون سطح شکاف. بنابراین، مانند الماس تک کریستال بزرگ با سطح کریستالی متفاوت، استحکام و سختی متفاوت نیست.

و مقاومت سایش بسیار متفاوت است و به دلیل وجود سطح شکاف و شکننده است.

(2) به دلیل پشتیبانی از ماتریس کاربید، از استحکام بالایی برخوردار است، به خصوص جنس ابزار PDC و مقاومت ضربه بالایی دارد. ضربه فقط باعث شکستگی دانههای کوچک میشود، نه مانند الماس تک کریستالی که دچار فروپاشی بزرگ میشود. بنابراین، ابزار PCD یا PDC نه تنها میتواند برای برش دقیق و ماشینکاری نیمه دقیق معمولی استفاده شود، بلکه میتواند به عنوان مقدار زیادی ماشینکاری خشن و پردازش متناوب (مانند فرزکاری و غیره) نیز مورد استفاده قرار گیرد، که دامنه استفاده از مواد ابزار الماس را تا حد زیادی گسترش میدهد.

(3) میتوان قطعه خام ابزار PDC بزرگ را برای رفع نیازهای ابزارهای ماشینکاری بزرگ مانند فرز آماده کرد.

(4) میتوان اشکال خاصی را برای رفع نیازهای پردازشهای مختلف ایجاد کرد. با توجه به بهبود شمش ابزار PDC و فناوری پردازش مانند جرقه الکتریکی، فناوری برش لیزری، شمش تیغه مثلثی، جناغی، شیروانی و سایر شمشهای تیغه با شکل خاص قابل پردازش و شکلدهی هستند. به منظور رفع نیازهای ابزارهای برش ویژه، میتوان آن را به صورت شمش ابزار PDC پیچیده شده، ساندویچی و رولی نیز طراحی کرد.

(5) عملکرد محصول را میتوان طراحی یا پیشبینی کرد و به محصول ویژگیهای لازم برای انطباق با کاربرد خاص آن داده میشود. به عنوان مثال، انتخاب ماده ابزار PDC ریزدانه میتواند کیفیت لبه ابزار را بهبود بخشد؛ ماده ابزار PDC درشت دانه میتواند دوام ابزار را بهبود بخشد.

در نتیجه، با توسعه مواد ابزار PCD و PDC، کاربرد ابزار PCD و PDC به سرعت در بسیاری از صنایع تولیدی گسترش یافته است.

این ماده به طور گسترده در صنعت در فلزات غیر آهنی (آلومینیوم، آلیاژ آلومینیوم، مس، آلیاژ مس، آلیاژ منیزیم، آلیاژ روی و غیره)، کاربید، سرامیک، مواد غیر فلزی (پلاستیک، لاستیک سخت، میلههای کربنی، چوب، محصولات سیمانی و غیره)، مواد کامپوزیتی (مانند پلاستیک تقویت شده با الیاف CFRP، کامپوزیتهای زمینه فلزی MMCs) و پردازش برش، به ویژه در صنعت خودرو و فرآوری چوب، به یک جایگزین با کارایی بالا برای کاربید سنتی تبدیل شده است.

زمان ارسال: ۲۷ مارس ۲۰۲۵